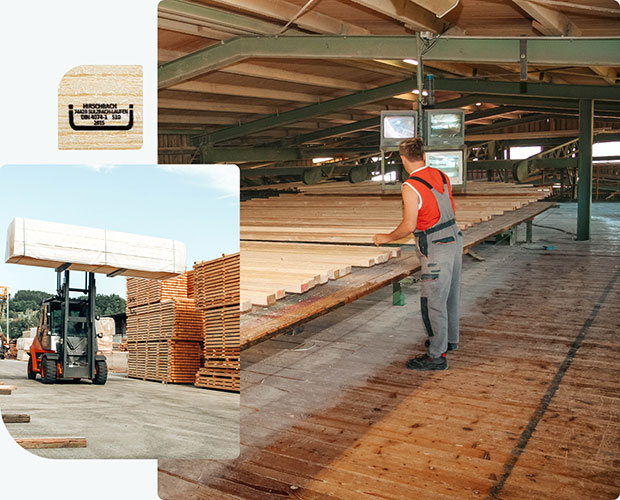

Vom Baumstamm bis zur Veredelung – wir stehen für nachhaltige Holzproduktion.

Ein Familienunternehmen aus Baden-Württemberg mit Herz und großem Fachwissen.

Seit über 116 Jahren wachsen wir gemeinsam mit unserem Holz weiter, jedoch immer mit einem Blick auf unsere Traditionen.

Mit traditioneller Nachhaltigkeit legen wir den Grundstein für Innovation und Zukunft, genau da liegt unser Anspruch.

Zertifizierungen

Zertifizierungen

(Download möglich durch Anklicken des jeweiligen Logos)

Seit über 116 Jahren wachsen wir gemeinsam mit unserem Holz weiter, jedoch immer mit einem Blick auf unsere Traditionen.

Mit traditioneller Nachhaltigkeit legen wir den Grundstein für Innovation und Zukunft, genau da liegt unser Anspruch.

Seit Inbetriebnahme unseres

Biomassekraftwerkes versorgen

wir unser gesamtes Unternehmen

mit 100% Ökostrom.

Unser Biomassekraftwerk erzeugt die 2,5-fache Energiemenge, die in unserem Unternehmen benötigt wird. Somit können auch noch außerhalb unseres Unternehmens private Haushalte mit Öko-Strom versorgt werden.

Seit Inbetriebnahme unseres Biomasse-kraftwerkes versorgen wir unser gesamtes Unternehmen mit 100% Ökostrom.

Unser Biomassekraftwerk erzeugt die 2,5-fache Energiemenge, die in unserem Unternehmen benötigt wird. Somit können auch noch außerhalb unseres Unternehmens private Haushalte mit Öko-Strom versorgt werden.

SCHRITT FÜR SCHRITT IN EINE NACHHALTIGE ZUKUNFT.

Wir werden den Ausbau der Energie aus erneuerbaren Energien in unserem Unternehmen weiter forcieren und den erhöhten Einsatz von Solaranlagen auf unseren Dachflächen prüfen.

FAKT!

Der Anteil von Erneuerbaren Energien ist in 2020 um 3,2 % gestiegen auf einen Anteil von 49,3 Prozent. Wir sind stolz darauf, mit unserem Biomassekraftwerk einen wichtigen Meilenstein hierfür gelegt zu haben.

Weltweit zufriedene Kunden

Vom heimischen Stuttgart bis hinaus in die weite Welt findet unser Holz Zuspruch. Hier legen wir jedoch Wert, dass das Schnittholz innerhalb des Landes weiterverarbeitet wird und als verarbeitetes Produkt wie: BSH, KVH, Holzkiste etc. von unseren Kunden exportiert wird. Somit bleibt die Wertschöpfung im Land und es werden Arbeitsplätze gesichert.

Weltweit zufriedene Kunden

Vom heimischen Stuttgart bis hinaus in die weite Welt findet unser Holz Zuspruch. Hier legen wir jedoch Wert, dass das Schnittholz innerhalb des Landes weiterverarbeitet wird und als verarbeitetes Produkt wie: BSH, KVH, Holzkiste etc. von unseren Kunden exportiert wird. Somit bleibt die Wertschöpfung im Land und es werden Arbeitsplätze gesichert.

Fein abgestimmte Logistik stellt eine kurze Reaktionszeit sicher…

Fein abgestimmte Logistik stellt eine kurze Reaktionszeit sicher…

Die Firma Hirschbach GmbH bedient verschiedene Kundengruppen und ist wichtiger Lieferant für:

KVH-Industrie | BSH-Industrie | Fertighausindustrie | Klassischen Holzgroßhandel | Verpackungsindustrie | Zellstoffindustrie | Holzwerkstoffindustrie | Pelletindustrie | Biomasseheizkraftwerke

Die Firma Hirschbach GmbH bedient verschiedene Kundengruppen und ist wichtiger Lieferant für:

KVH-Industrie | BSH-Industrie | Fertighausindustrie | Klassischen Holzgroßhandel | Verpackungsindustrie | Zellstoffindustrie | Holzwerkstoffindustrie | Pelletindustrie | Biomasseheizkraftwerke

Wir laden Sie herzlich dazu ein, Kontakt mit uns aufzunehmen, und stehen Ihnen bei eventuellen Fragen selbstverständlich gerne zur Verfügung!

Wir laden Sie herzlich dazu ein, Kontakt mit uns aufzunehmen, und stehen Ihnen bei eventuellen Fragen selbstverständlich gerne zur Verfügung!